Im Rahmen der Ausbildung zur/zum Werkzeugmaschinenspaner/-in wurden im ersten Ausbildungsjahr die Grundlagen des Drehens und Fräsens erarbeitet; je nach Werkstoff und Schneidstoff können Drehzahlen und Vorschub bestimmt werden. Im Rahmen dieses Projekts sollen diese Kenntnisse praktisch anwendet werden. Die Auszubildenden haben ihr Projekt dokumentiert, das hier vorgestellt wird:

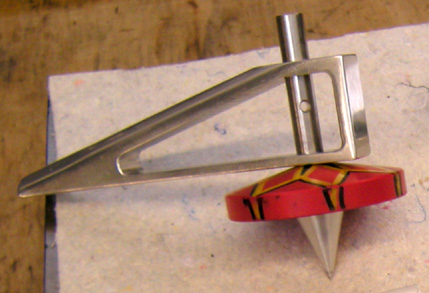

Die Anregung …

… und das eigene Modell

Anforderungen an den Kreisel

- Soll sich möglichst lange drehen

- Soll das Gleichgewicht halten

- Soll nicht so schwer sein

- Soll nicht rosten

- Soll stabil und stoßfest sein

- Darf nicht scharfkantig sein

- Soll bedienungsfreundlich sein

- Soll ungiftig sein

Vorbereitung

Das Drehteil kann nicht in einem Stück gedreht werden; es muss in Einzelteilen gefertigt werden. Das ist eine gute Gelegenheit, verschiedene Werkstoffe zu bearbeiten.

Zum Kreisel gehören

Schwungscheibe – Thermoplast – Ø130 x 40

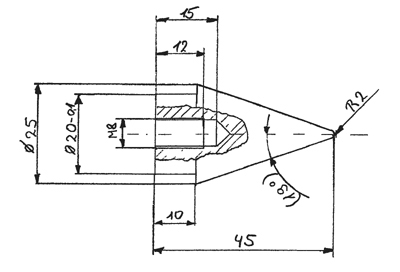

Kegelspitze – AlMg3 – Ø30 x 50

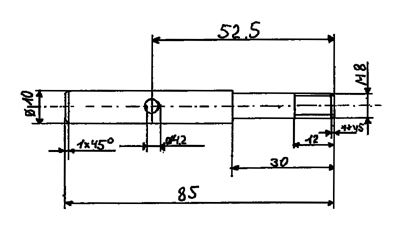

Gewindebolzen – X5CrNi18-10 – Ø10 x 90

Halter – AlMg3 – 50 x 20 x 180

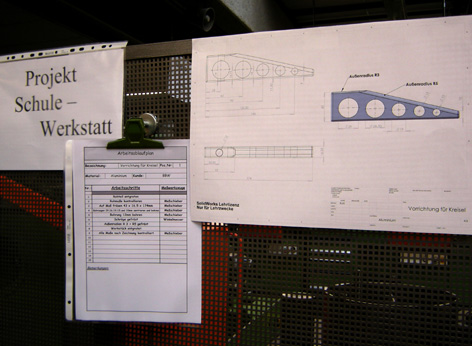

Planung

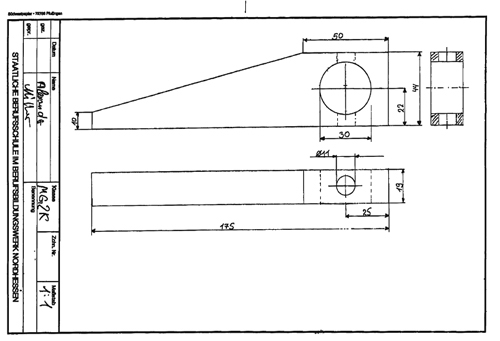

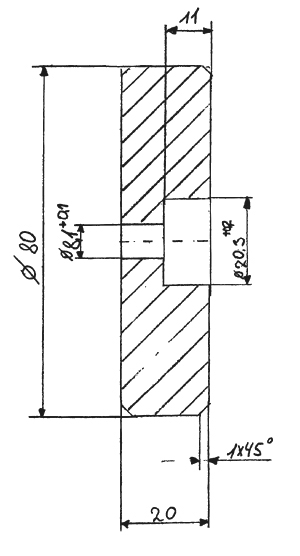

Technische Zeichnungen gehören dazu. An den Zeichnungen musste immer wieder etwas geändert werden; da, wo die Teile ineinandergreifen, müssen die Maße zusammenpassen. Sonst gibt es Ausschuss oder Nacharbeit !!!

Schwungscheibe

Von einem alten Auftrag waren noch Kunststoffreste vorhanden. Da allerdings nicht bekannt war, um was für einen Kunststoff es sich handelte, musste geklärt werden, was das für ein Kunststoff ist.

Brennprobe:

Schwer entflammbar, verkohlt, tropft nicht ab. PVC ist es jedenfalls nicht; das würde stechend riechen. Aber dieser Geruch konnte nicht so recht eingeordnet werden.

Wasserprobe:

Eine Probe wurde in heißes Wasser gelegt und es wurde versucht, das Material zu biegen. Ergebnis: Es ist ein thermoplastischer Kunststoff.

Zerspanung

Der beste Spanbruch wurde mit einer unbeschichteten Hartmetallplatte (wie sie auch für Aluminium oder nichtrostenden Stahl verwendet wird) oder einem scharf angeschliffenen HSS-Drehmeißel erreicht.

Gedreht wurde mit hoher Schnittgeschwindigkeit, damit sich das Rohteil mit seinem großen Durchmesser gut spannen lässt. Damit beim Umspannen die Oberfläche am fertigen Teil nicht beschädigt wird, wurden weiche Backen ausgedreht. Wichtig ist ein großer Vorschub, da der Span sonst nicht bricht.

Ergebnisse … nachdem ein Auszubildender Stifte eines bekannten Herstellers ausprobiert hat:

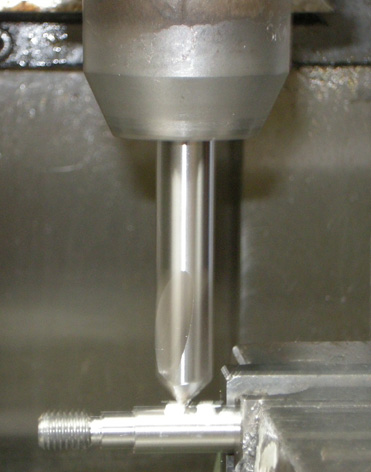

Kegelspitze

Einfach loslegen geht auch hier nicht. Bevor der Kegel gedreht werden kann, musste eine Spannhülse angefertigt werden.

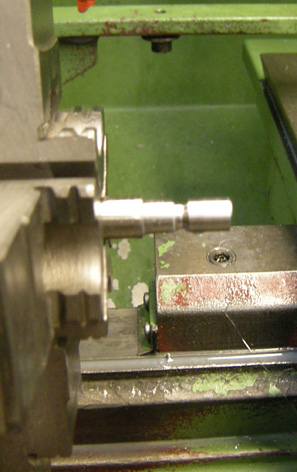

Als Schneidstoff wurden wieder unbeschichtete Wendeschneidplatten verwendet. Eigentlich wäre für das Aluminium eine hohe Schnittgeschwindigkeit erforderlich; da aber die konventionellen Drehmaschinen keine ausreichend großen Drehzahlen ermöglichten, wurden die Oberflächen nicht optimal.

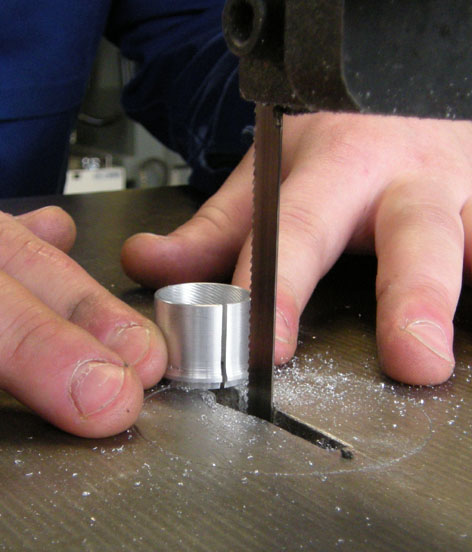

Achtung Unfallgefahr!

Beim Sägen des Schlitzes muss die Hülse in eine Vorrichtung gespannt werden.

Mit dieser Hülse kann der Kegel gedreht werden.

Ergebnisse

Es wurde mit verschiedenen Kegelneigungen experimentiert – ein großer Unterschied beim Kreiseln konnte aber nicht festgestellt werden. Sehr wichtig ist aber der Radius an der Spitze. Ohne Radius kippt der Kreisel leicht um und im Fußboden gibt es ordentliche Löcher!

Gewindebolzen

Der Gewindebolzen wurde aus nicht-rostendem Stahl gedreht, und zwar mit unbeschichteten Wendeschneidplatten und kleiner Schnittgeschwindigkeit, da das Werkzeug sonst schnell stumpf ist. Die Längenmaße müssen zu Kegel und Schwungscheibe passen.

Für die Querbohrung muss erst die Mitte des Bolzens mit Hilfe des Kantentasters gesucht werden. Mit dem NC-Anbohrer kann man zentrieren und gleichzeitig eine Fase anbringen. Das hilft später beim Einfädeln der Schnur.

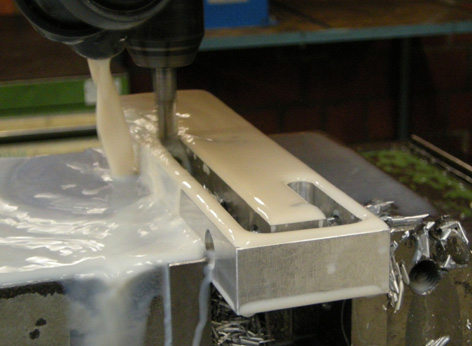

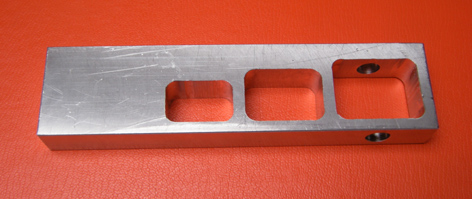

Halter

Wichtig für das Funktionieren des Kreisels ist die Durchgangsbohrung für den Bolzen und die Aussparung, um eine Schnur um den Bolzen wickeln zu können. Die Form des Halters konnte von jedem Auszubildenden frei gestaltet werden.

An den Halter wurden Radien gefräst, damit er besser in der Hand liegt und schön aussieht. Dafür war ein Radienfräser erforderlich. Durch Antasten wurde die Mitte des Werkstücks in Y-Richtung bestimmt, damit die Radien links und rechts gleich wurden.

Die Form des Halters konnte von jedem Auszubildenden selbst gestaltet werden. Auch beim Vorschub des letzten Schnitts konnte individuell experimentiert werden; das gab interessante Spuren auf der Oberfläche.

Funktionstest

Die Teile drehen sich sogar einzeln – aber sie fest zusammenzuschrauben ist natürlich besser.

Termine

Veranstaltungen in April 2024

| MoMontag | DiDienstag | MiMittwoch | DoDonnerstag | FrFreitag | SaSamstag | SoSonntag |

|---|---|---|---|---|---|---|

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

1414. April 2024

|

1515. April 2024

|

1616. April 2024

|

1717. April 2024

|

1818. April 2024

|

1919. April 2024

|

2020. April 2024

|

2121. April 2024

|

2222. April 2024

|

2323. April 2024

|

2424. April 2024

|

2525. April 2024

|

2626. April 2024

|

2727. April 2024

|

2828. April 2024

|

2929. April 2024

|

3030. April 2024

|

11. Mai 2024

|

22. Mai 2024

|

33. Mai 2024

|

44. Mai 2024

|

55. Mai 2024

|