Das Kickboard-Projekt

Ein gemeinsames Projekt von Schule und Ausbildungswerkstatt Metall (Kassel)

vorne: unser Nachbau

Warum wollen wir selbst ein Kickboard herstellen?

- Es macht Spaß, mit einem Kickboard zu fahren.

- Es ist ein Trendsportgerät.

- Der Preis im Sportgeschäft ist für uns sehr hoch.

- Wir wollten das Kickboard für etwa die Hälfte des Preises.

- Wir wollten ein Kickboard in guter technischer und optischer Qualität herstellen.

- Wir wollten an einem umfangreichen technischen Gegenstand lernen,

– wie Einzelteile gefertigt und gefügt werden,

– wie Zeichnungen und Stücklisten erstellt werden,

– wie Normteile ausgewählt werden,

– wie Vorrichtungen erstellt werden,

– wie Programme für CNC-Maschine erstellt werden,

– und das in Zusammenarbeit mit anderen Abteilungen und Firmen.

Die Vorbereitung

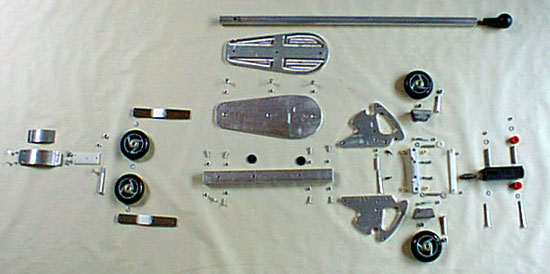

Als Erstes haben wir das vorhandene Kickboard in seine Einzelteile zerlegt.

Nach den vorhandenen Teilen wurde eine Stückliste erstellt. Schnell wurde uns klar, dass wir nicht alle Teile selbst fertigen können, zum Beispiel die Rollen und die verschiedenen Normteile. Die Suche nach einem Lieferanten für die Rollen war in den Kasseler Geschäften erfolglos. Eine Suche im Internet brachte ebenfalls kein Ergebnis. Da aber das ganze Projekt ohne die Rollen gescheitert wäre, haben wir Kontakt mit der Firma CIRO/MVG aufgenommen und eine Besichtigung vereinbart. Die Firma CIRO/MVG war von der Projektidee angetan und hat uns spontan zugesagt die Teile zu liefern, die wir selbst nicht fertigen können. An dieser Stelle bedanken wir uns ausdrücklich bei der Firma CIRO/MVG für die umfangreiche Unterstützung, ohne die wir das Projekt nicht hätten verwirklichen können.

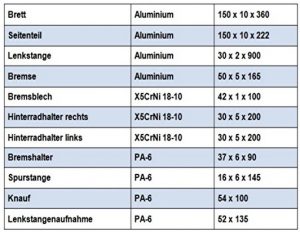

Nach dieser positiven Entwicklung haben wir uns für die Produktion von folgenden Teilen entschieden:

CNC-Frästeile für das Kickboard

Das Logo

Das Logo war eine erste Übung für das Programmieren von Geraden und Kreisen ohne Fräserradiuskorrektur.

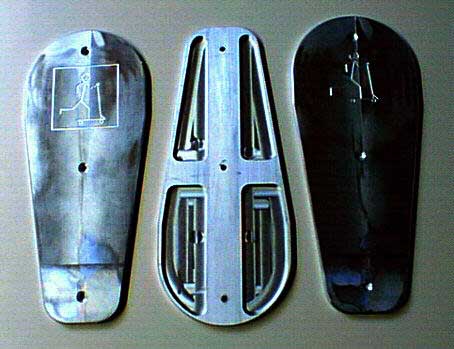

Das Brett

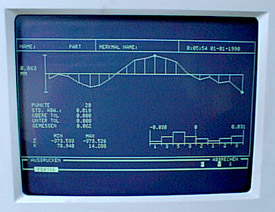

Das angelieferte Flachmaterial für die Seitenteile war erheblich gewellt, wie hier auf dem Bildschirm unserer 3D-Messmaschine deutlich zu sehen ist.

Für die Produktion mussten die Rohteile erst noch auf einer Spindelpresse gerichtet werden.

Unsere erste Fräsvorrichtung ermöglichte nur ein einseitiges Entgraten. Aber schon bei der Firma Ciro hatte uns der zweiseitige Entgrater auf der Fräsmaschine imponiert. Mit dem Entgraten in einer Aufspannung spart man erheblich Zeit!

Diesen Wunsch nach Anschaffung eines neuen Werkzeugs hat unsere Werkstatt ohne Umstände erfüllt. Ein weiteres Zeichen für die gute Zusammenarbeit von Schule und Betrieb!

Voraussetzung für den Einsatz dieses beidseitigen Entgraters ist eine Vorrichtung, die erlaubt, dass der Entgrater an der Unterseite des Werkstücks anfahren kann.

Taschen an der Unterseite bringen eine Gewichtsersparnis von ca. 500 g. Taschen kommen beim Fräsen häufig vor. Hier mussten sie parallel zur Außenkontur verlaufen. Da diese CNC-Maschine nicht über solche Taschen-Zyklen verfügt, haben wir mit einem Grafischen Konturerstellungsprogramm eine neue Kontur im Abstand von 5 mm erstellt. Das Restmaterial haben wir im sogenannten Teach-In Verfahren herausgefräst.

Das Seitenteil

Am Seitenteil gab es einige knifflige Maße, die für die Funktion von entscheidender Bedeutung waren. Zum Beispiel zeigte sich nach dem ersten Versuch, dass die Aussparung für die Lenkstangenaufnahme zu klein war. Bei der Erstellung der komplizierten Konturen war die Konstruktionszeichnung der Firma MVG/Ciro eine große Hilfe.

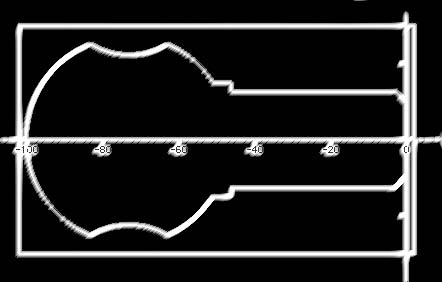

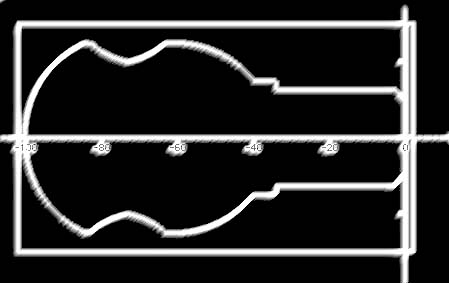

Sehr nützlich bei der CNC-Ausbildung ist die Möglichkeit, den geplanten Fertigungsablauf durch grafische Simulation darzustellen. Eventuelle Fehler lassen sich auf diese Weise rechtzeitig erkennen.

Gute Vorrichtungen sind beim Fräsen entscheidend: Bei der Befestigungsbohrung für den Achsschenkelträger in den Seitenteilen haben wir die gleiche Vorrichtung wie beim Konturfräsen verwendet.

Fräsen von Kunststoff

Die Seitenflächen der Lenkstangenaufname aus Polyamid (PA-6-natur) haben wir mit einer Schnittgeschwindigkeit von etwa 950 m/min und einem Vorschub von 2000 m/min gefräst.

CNC-Drehteile für das Kickboard

Der Knauf für die Lenkstange

Vorgaben waren

- das Material: nämlich Polyamid,

- die Maße für den Zapfen, der ja in

das Alu-Rohr passen soll - und dass der Knauf nur mit einem

linken Drehmeißel hergestellt werden

kann; wenn’s denn sein muss in zwei

Aufspannungen wegen der fallenden

Kontur.

Die Form des Knaufs haben wir uns dann selbst ausgedacht. Zwei Beispiele sind hier abgebildet:

Die passende Schnittgeschwindigkeit für den Werkstoff Polyamid und die Vorschübe für eine griffige Oberfläche haben wir in Versuchen ermittelt. Dieses schwarze Polyamid ließ sich mit einer Schnittgeschwindigkeit von 450 m/min und einem Vorschub von 0,4 mm/Umdrehung (beim Schruppen) prima zerspanen.

Wegen der schärferen Schneidkanten haben wir mit unbeschichteten Wendeschneidplatten gearbeitet.

Die verschiedenen Ausführungen des Knaufs.

Die Lenkstangen-Aufnahme

Das Problem bei der Aufnahmehülse für die Lenkstange waren die Werkzeuge, die uns für die Innenbearbeitung zur Verfügung standen. Die nutzbare Länge war nämlich bei allen unseren Wendeschneidplattenbohrern zu kurz, um die gesamte Länge auf ein Mal durchzubohren.

Wir mussten also umspannen und für jede Seite ein eigenes CNC-Programm schreiben.

Erste Aufspannung

Mit dem kleinen Durchmesser haben wir begonnen. Diese Bohrung nimmt später die Zugfeder für die Lenkstange auf. Die Bohrtiefe musste tiefer sein als in der Zeichnung, weil unser Bohrer für die zweite Aufspannung nicht lang genug war. Diese Bohrung haben wir mit einem extra kleinen Innendrehmeißel ausgedreht.

Zweite Aufspannung

Bei der Bohrung der zweiten Seite mussten wir berücksichtigen, dass das Alu-Rohr für die Lenkstange ziemlich unrund war. Bei der Simulation der Bearbeitung haben wir gesehen, dass die maximal mögliche Bohrtiefe des Wendeplattenbohrers nicht ausreicht: 2 mm Restmaterial blieben stehen. Diesen Rest haben wir mit dem Innendrehmeißel abdrehen können.

Die Unrundheit des Alu-Rohrs haben wir mit der 3D-Messmaschine ausgemessen und dem Passmaß für den Innendurchmesser zugeschlagen.

Bei der Produktion mussten wir das CNC-Programm an verschiedenen Stellen optimieren. Die bisherigen Schnittdaten waren für weißes Polyamid nicht geeignet. Es gab endlos lange, schmierige Späne, die auch die Bohrungen der Kühlmittelzufuhr verstopften.

Nachdem wir den Vorschub auf 0,45 mm/Umdrehung erhöht hatten war Schluss mit diesen üblen Spänen.

Bei den Bohrzyklen haben wir häufiger einen Rückzug für den Spanbruch eingebaut.

Nach dem Innen-Schruppzyklus mussten wir einen programmierten Halt festlegen, weil sich die Späne so fest um den Meißel gewickelt hatten.

Montage des Kickboards

Für die Montage haben wir uns überlegt, in welchen Baugruppen das Board vormontiert werden kann. Wir haben uns für folgende Montagebaugruppen entschieden:

- Brett mit U-Profil, Bremsfeder, Bremse und Bremsblech.

- Hinterradschwinge mit Rollen und Distanzscheiben.

- Seitenteile mit Achsschenkelträger und Rollen.

- Lenkstangenaufnahme, Lenkstange und Knauf.

Endlich fertig!

Aber:

Beim Funktionstest zeigt sich, dass das Bremsen ausgerechnet mit den Schrauben für die Lebensdauer der Rollen nicht gut sein wird. Daher ist Nachbesserung nötig: Wir vergrößern den Radius des Biegeteils.

Termine

Veranstaltungen in April 2024

| MoMontag | DiDienstag | MiMittwoch | DoDonnerstag | FrFreitag | SaSamstag | SoSonntag |

|---|---|---|---|---|---|---|

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

N/A: Osterferien N. a. |

1414. April 2024

|

1515. April 2024

|

1616. April 2024

|

1717. April 2024

|

1818. April 2024

|

1919. April 2024

|

2020. April 2024

|

2121. April 2024

|

2222. April 2024

|

2323. April 2024

|

2424. April 2024

|

2525. April 2024

|

2626. April 2024

|

2727. April 2024

|

2828. April 2024

|

2929. April 2024

|

3030. April 2024

|

11. Mai 2024

|

22. Mai 2024

|

33. Mai 2024

|

44. Mai 2024

|

55. Mai 2024

|